Introduksjon til kalsitt

Kalsitt er et kalsiumkarbonatmineral, hovedsakelig sammensatt av CaCO3. Det er vanligvis gjennomsiktig, fargeløst eller hvitt, og noen ganger blandet. Den teoretiske kjemiske sammensetningen er: Cao: 56,03 %, CO2: 43,97 %, som ofte erstattes av isomorfisme som MgO, FeO og MnO. Mohs-hardhet er 3, tetthet er 2,6–2,94, med glassglans. Kalsitt i Kina er hovedsakelig distribuert i Guangxi, Jiangxi og Hunan. Guangxi-kalsitt er kjent for sin høye hvithet og færre syreuløselige stoffer på hjemmemarkedet. Kalsitt kan også finnes i nordøstlige Nord-Kina, men den er ofte ledsaget av dolomitt. Hvitheten er vanligvis under 94, og det syreuløselige stoffet er for høyt.

Påføring av kalsitt

1. Innenfor 200 mesh:

Det kan brukes som forskjellige fôrtilsetninger med kalsiuminnhold på mer enn 55,6 % og uten skadelige komponenter.

2.250 mesh til 300 mesh:

Det brukes som råmateriale og maling av innvendige og utvendige vegger i plastfabrikker, gummifabrikker, beleggfabrikker og vanntette materialefabrikker. Hvitheten er over 85 grader.

3.350 mesh til 400 mesh:

Den brukes til produksjon av foldplater, nedløpsrør og kjemisk industri. Hvitheten er over 93 grader.

4.400 mesh til 600 mesh:

Den kan brukes til tannkrem, pasta og såpe. Hvitheten er over 94 grader

5.800 mesh:

Den brukes til gummi, plast, kabel og PVC med hvithet over 94 grader.

6. Over 1250 mesh

PVC, PE, maling, beleggkvalitetsprodukter, papirgrunning, papiroverflatebelegg, hvithet over 95 grader. Den har høy renhet, høy hvithet, giftfri, luktfri, fin olje, lav kvalitet og lav hardhet.

Kalsittslipingsprosess

Kalsittpulverproduksjon er vanligvis delt inn i finpulverbehandling av kalsitt (20 mesh - 400 mesh), dypbehandling av ultrafint kalsittpulver (400 mesh - 1250 mesh) og mikropulverbehandling (1250 mesh - 3250 mesh).

Komponentanalyse av kalsittråmaterialer

| CaO | MgO | Al2O3 | Fe2O3 | SiO2 | Avfyringsmengde | Slipearbeidsindeks (kWh/t) |

| 53–55 | 0,30–0,36 | 0,16–0,21 | 0,06–0,07 | 0,36–0,44 | 42–43 | 9,24 (Mohs: 2,9–3,0) |

Program for valg av modell for kalsittpulverfremstillingsmaskin

| Produktspesifikasjon (nett) | 80–400 | 600 | 800 | 1250–2500 |

| Modellvalgsordning | R-serien slipemølle HC-serien slipemølle HCQ-serien slipemølle HLM vertikal mølle | R-serien slipemølle HC-serien slipemølle HCQ-serien slipemølle HLM vertikal mølle HCH-serien ultrafin mølle | HLM Vertikalmølle HCH-serien Ultrafinmølle + klassifisering | HLM vertikal mølle (+klassifisering) HCH-serien ultrafin mølle |

*Merk: velg hovedmaskinen i henhold til kravene til ytelse og finhet

Analyse av slipemøllemodeller

1. Raymond Mill, HC-serien pendelkvern: lave investeringskostnader, høy kapasitet, lavt energiforbruk, utstyrsstabilitet, lavt støynivå; er det ideelle utstyret for behandling av kalsittpulver. Men graden av storskala er relativt lavere sammenlignet med vertikal kvern.

2. HLM vertikalmølle: Storskala utstyr, høy kapasitet, for å møte etterspørselen etter storskala produksjon. Produktet har høy grad av sfærisk form, bedre kvalitet, men investeringskostnaden er høyere.

3. HCH ultrafin slipevalsemølle: Ultrafin slipevalsemølle er effektivt, energisparende, økonomisk og praktisk freseutstyr for ultrafint pulver over 600 masker.

4. HLMX ultrafin vertikal mølle: spesielt for storskala produksjonskapasitet ultrafint pulver over 600 mesh, eller kunder som har høyere krav til pulverpartikkelform, er HLMX ultrafin vertikal mølle det beste valget.

Fase I: Knusing av råvarer

Store kalsittmaterialer knuses av knuseren til den finheten (15 mm–50 mm) som kan trenge inn i kvernen.

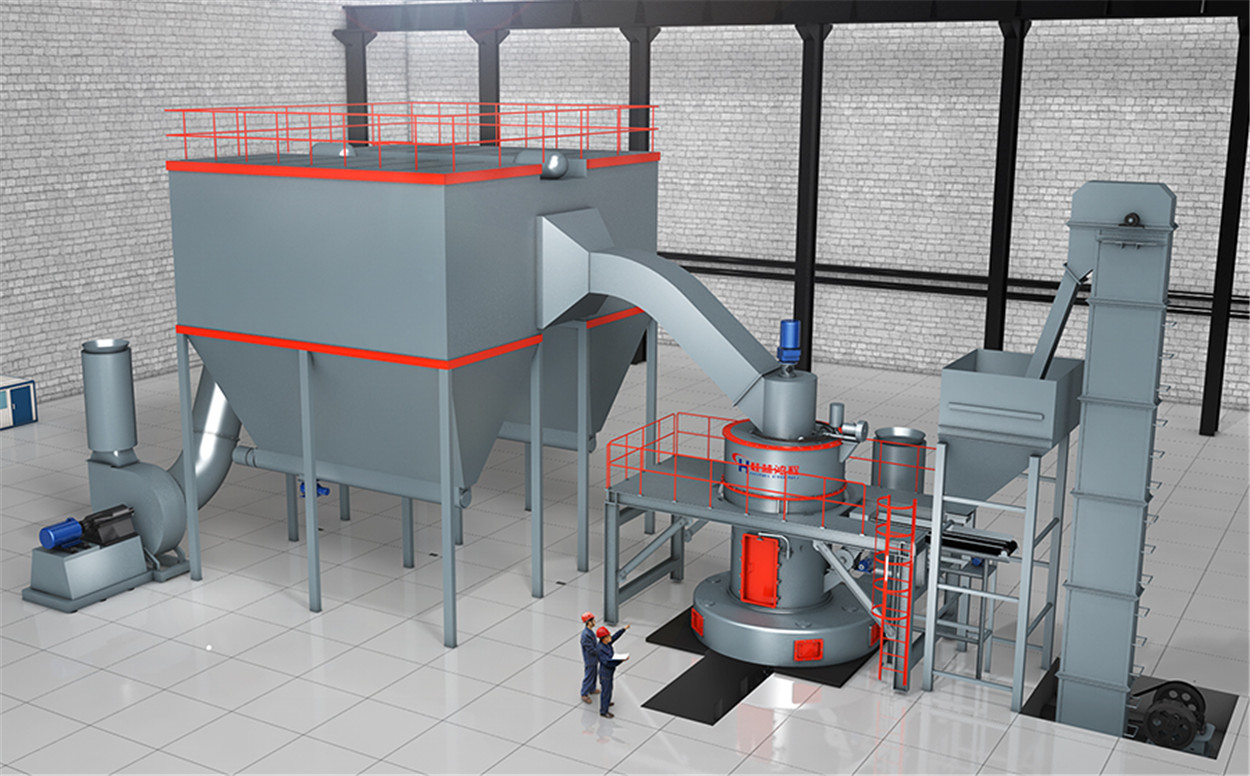

Trinn II: sliping

De knuste kalsitt-småmaterialene sendes til lagringsbeholderen med heisen, og sendes deretter jevnt og kvantitativt til møllens slipekammer av materen for sliping.

Fase III: Klassifisering

De malte materialene graderes av graderingssystemet, og det ukvalifiserte pulveret graderes av klassifisereren og returneres til hovedmaskinen for ny sliping.

Fase V: Innsamling av ferdige produkter

Pulveret med riktig finhet strømmer gjennom rørledningen med gassen og inn i støvsamleren for separasjon og oppsamling. Det oppsamlede ferdige pulveret sendes til ferdigproduktsiloen via transportanordningen gjennom utløpsporten, og pakkes deretter av pulvertankeren eller den automatiske pakkeren.

Gjeldende mølletype:

HC-serien stor pendelkvern (Den er rettet mot grovt pulver under 600 mesh, med lave investeringskostnader for utstyr og lavt energiforbruk)

HLMX-serien superfin vertikal kvern (Storskalautstyr og høy ytelse kan håndtere storskalaproduksjon. Den vertikale møllen har høy stabilitet. Ulemper: høye investeringskostnader for utstyr.)

HCH ringvalse-ultrafinmølle (Produksjon av ultrafint pulver har fordelene med lavt energiforbruk og lave investeringskostnader for utstyr. Markedsutsiktene for storskala ringvalsemøller er gode. Ulemper: lav produksjon.)

Eksempler på bruk av kalsittpulverbehandling

Bearbeidingsmateriale: kalsitt

Finhet: 325 mesh D97

Kapasitet: 8–10 t/t

Utstyrskonfigurasjon: 1 sett HC1300

For produksjon av pulver med samme spesifikasjon er produksjonen til hc1300 nesten 2 tonn høyere enn for den tradisjonelle 5R-maskinen, og energiforbruket er lavt. Hele systemet er helautomatisk. Arbeiderne trenger bare å operere i det sentrale kontrollrommet. Betjeningen er enkel og sparer lønnskostnader. Hvis driftskostnadene er lave, vil produktene være konkurransedyktige. Dessuten er all design, installasjonsveiledning og igangkjøring av hele prosjektet gratis, og vi er veldig fornøyde.

Publisert: 22. oktober 2021